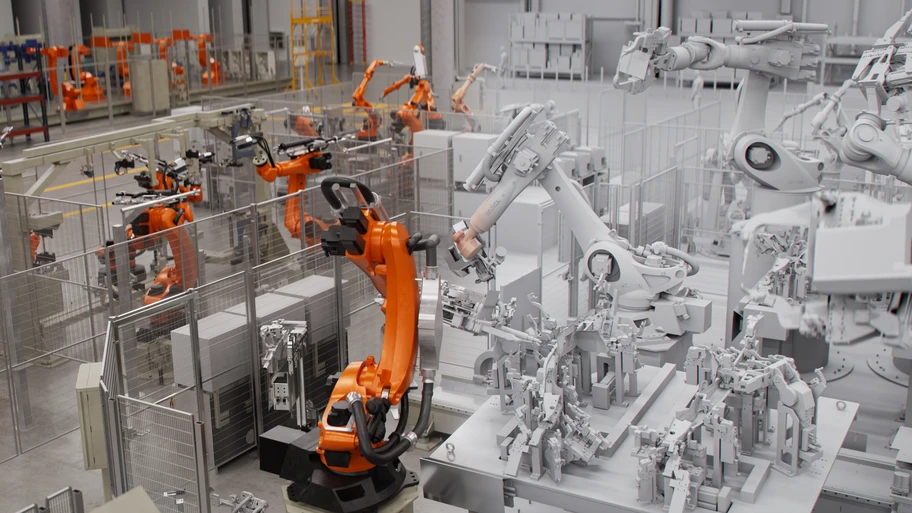

De aquí a 2027, BMW integrará más de 40 vehículos nuevos o actualizados en su producción global, lo que será posible gracias a las simulaciones en la Fábrica Virtual y se proyecta que esto reducirá los costos de planificación de producción en hasta un 30%.

El grupo alemán está industrializando su Fábrica Virtual, con planificadores de producción que escalan continuamente aplicaciones en las versiones gemelas digitales de más de 30 sitios de producción con el fin de acelerar la planificación de la producción a nivel mundial.

La planificación virtual involucra datos de:

- construcción

- equipos

- logísticos

- vehículos

- simulaciones 3D de procesos de trabajo manual

El objetivo es crear “gemelos” digitales de todas las plantas de la marca en el mundo.

Para cada lanzamiento, se debe verificar que el nuevo producto encaje en la línea de producción y no colisione con su entorno en ningún momento, y para eso se usa esta verificación digital, automatizada y rápida, utilizando datos de construcción combinados con escaneos 3D.

Los movimientos y la rotación de un vehículo a través de las líneas de producción se simulan con precisión, lo que permite al sistema verificar automáticamente posibles problemas en solo tres días, mientras que anteriormente requería casi cuatro semanas de pruebas reales debido a que el cuerpo de vehículo real tenía que ser guiado manualmente a través de las líneas de producción.

Hasta el momento, la Fábrica Virtual de BMW Group permite escalar un número creciente de aplicaciones contando las verificaciones de colisión virtuales y automatizadas, incluida la simulación humana para optimizar pasos de producción manual y la identificación automatizada de mapas del entorno a partir de escaneos 3D existentes para sistemas de transporte inteligentes.